Analisi di combustione: migliorare le performance

Per capire l'importanza dell'analisi di combustione dobbiamo partire dai principi base della combustione stessa, in particolare le differenze tra una combustione perfetta (stechiometrica), buona e non sicura.

Vedremo inoltre la relazione tra l’efficienza della combustione e la sicurezza e manutenzione degli impianti.

- La combustione e il significato del combustibile incombusto

- Perché monitorare gli idrocarburi?

- La combustione perfetta (stechiometrica)

- Buona combustione

- Combustione non sicura

- Analisi di combustione: monitorare combustione e sicurezza

La combustione e il significato del combustibile incombusto

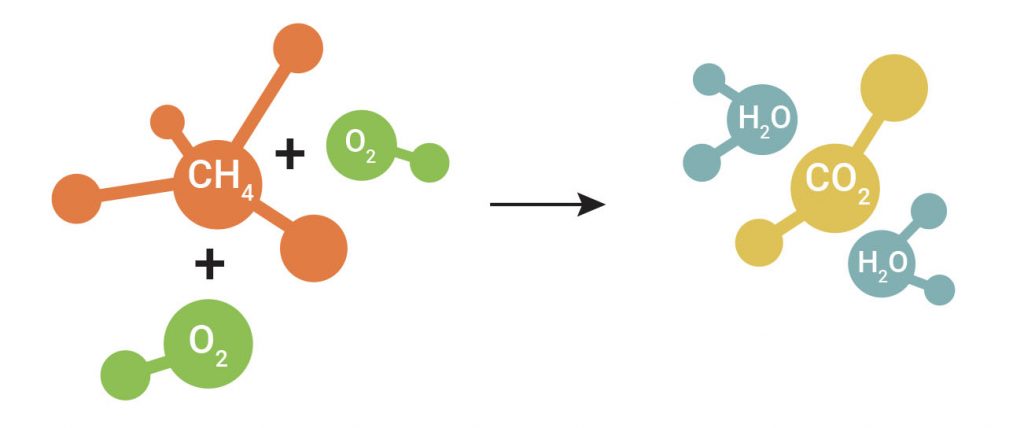

La combustione avviene quando l’ossigeno reagisce con il combustibile e produce energia sotto forma di calore e, come scarto, CO2 e H2O. L’energia generata può naturalmente essere utilizzata per una larga varietà di impieghi, a seconda del contesto nel quale è prodotta.

La combustione ottimale si ha quando l’energia proveniente dal combustibile è imbrigliata nel miglior modo possibile attraverso la limitazione della perdita di calore e l’utilizzo completo del combustibile. Purtroppo, una combustione inefficiente e potenzialmente non sicura può verificarsi quando le condizioni di una caldaia sono al di sotto dello standard a causa della normale usura dovuta all’età, o a malfunzionamenti. Ciò comporta il rilascio del combustile non utilizzato sotto forma di idrocarburi. La loro presenza è indice di perdita di efficienza e rischi potenzialmente seri per la sicurezza.

Perché monitorare gli idrocarburi?

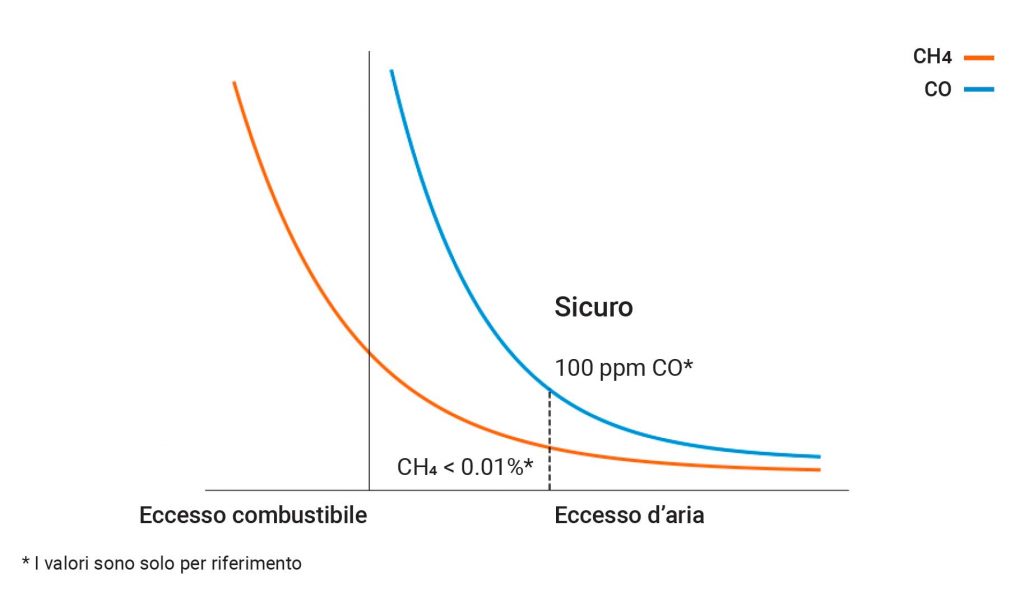

Le emissioni di idrocarburi sono quindi, come abbiamo visto, determinanti per stabilire la qualità della combustione e se un sistema è sicuro oppure ha necessità di interventi immediati, sulla base del fatto che si sia in presenza di una combustione perfetta, buona, non sicura.

La combustione perfetta (stechiometrica)

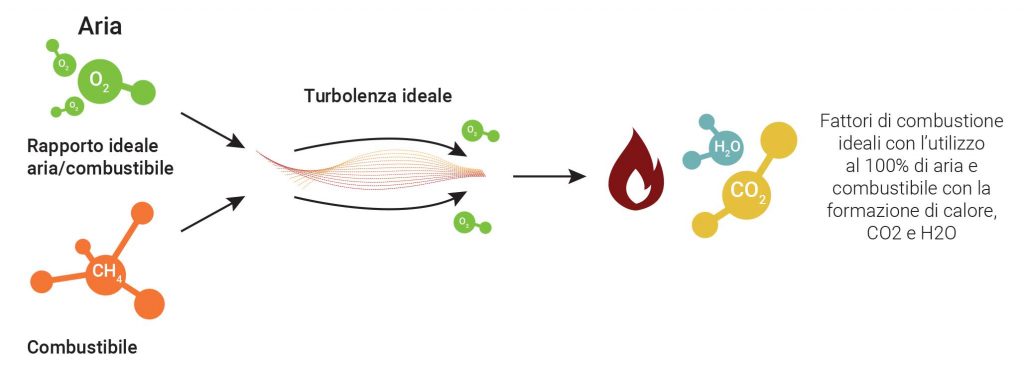

La combustione perfetta avviene quando in un sistema si raggiunge il rapporto aria/ combustibile ideale, in modo da non produrre alcuno scarto ed estrarre tutta l’energia che il combustibile può offrire. Nonostante questo tipo di combustione non possa essere ottenuta nella realtà, capire le condizioni entro le quali idealmente avverrebbe è utile quando ci si ritrova poi ad operare per migliorare le performance di una caldaia (o in generale di un bruciatore). Vediamo quindi i fattori che concorrono ad una perfetta combustione.

Fattori per una combustione perfetta:

- Rapporto aria/combustibile ideale, quindi apporto di aria e combustibile misurato e costante

- Bruciatore progettato perfettamente e processo di combustione in ottime condizioni

- Le caratteristiche del combustibile sono costanti

- La turbolenza è ideale

- Il tiraggio è ideale

Assumendo questi parametri ideali, l’ossigeno e il combustibile sono introdotti in un bruciatore perfettamente funzionante. Come conseguenza il consumo di aria e combustibile è efficiente al 100% e il prodotto sono CO2, H2O e calore, senza alcun scarto di combustione.

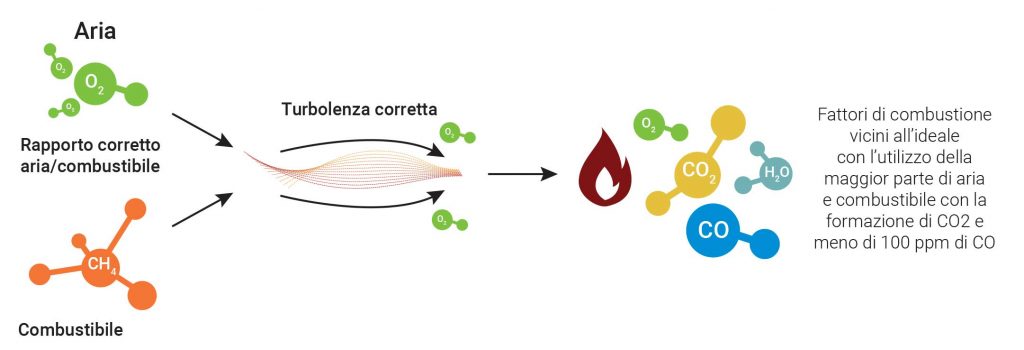

Buona combustione

La buona combustione avviene quando tutti i fattori in gioco sono vicini all’ideale:

- Rapporto aria/combustibile corretto e relativamente costante

- Il bruciatore è tenuto in buone condizioni seguendo le istruzioni del costruttore

- Le caratteristiche del combustibile sono relativamente costanti

- Turbolenza e tiraggio sono vicini all’ottimale

In queste condizioni l’aria e il combustibile si combinano per formare acqua (H2O), anidride carbonica (CO2) e calore, con un’emissione di CO che non supera i 100 ppm. Il sistema utilizza quasi il 100% del combustibile con un’emissione quasi nulla di idrocarburi massimizzando così l’efficienza della combustione.

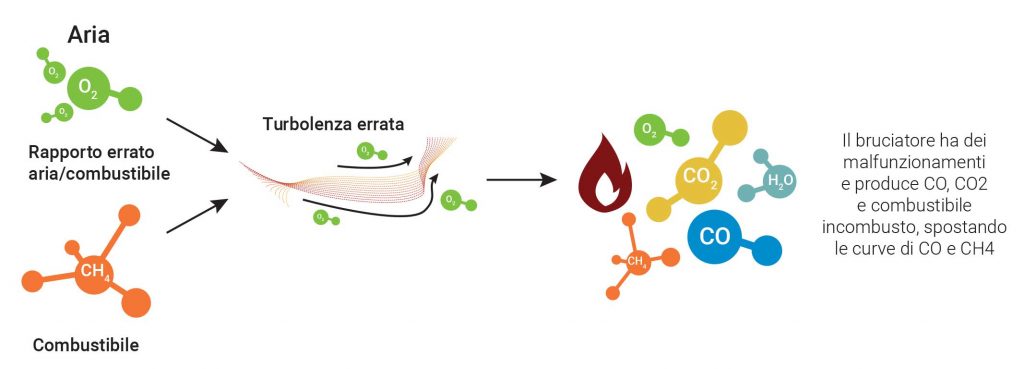

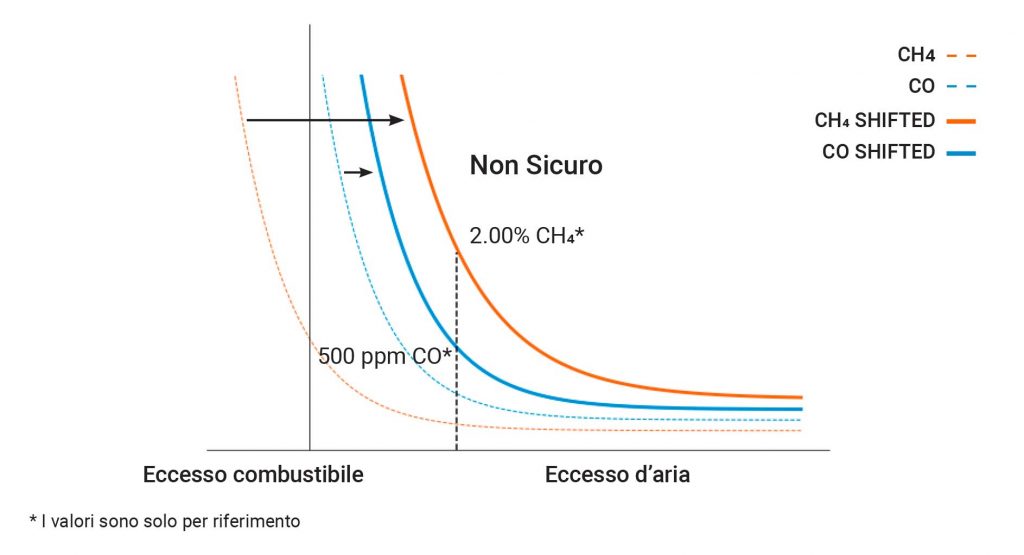

Combustione non sicura

Una combustione non sicura, o povera, avviene quando si hanno cali nell’efficienza dovuti all’usura degli apparecchi, o a malfunzionamenti, che nel loro complesso portano a perdita di energia, combustibile non bruciato, emissioni eccessive. Il primo segnale di questa condizione è l’emissione di idrocarburi, che sono la spia dell’inefficienza del bruciatore e della necessità di interventi immediati di ispezione e manutenzione.

Fattori di una combustione inefficiente:

- Rapporto aria/combustibile instabile

- Bruciatore difettoso

- Le caratteristiche del combustibile non sono costanti

- Turbolenza inadeguata e miscelazione non corretta di aria e combustibile

- Tiraggio non ideale

In queste condizioni aria e combustibile danno origine ad acqua (H2O), anidride carbonica (CO2) e calore, con la produzione aggiuntiva di monossido (CO) oltre i 100 ppm e un significativo ammontare di idrocarburi (CxHy) sotto forma di combustibile non bruciato.

Analisi di combustione: monitorare manutenzione e sicurezza

L’efficienza massima della manutenzione si definisce come la performance di un processo di combustione che avviene come buona combustione in un dispositivo che funziona così come progettato dal costruttore (non ci sono difetti, danni, etc.).

Come appare evidente, la sicurezza di un impianto è strettamente legata all’efficienza della manutenzione, infatti componenti vecchi, deteriorati, corrosi o rotti comportano l’aumento dei rischi e la perdita di resa della caldaia. Per scongiurare questa situazione si rivela dunque fondamentale:

- Effettuare le manutenzioni previste dal costruttore e dalla legge

- Monitorare accuratamente i gas associati con la combustione, incluso l’ammontare di eccesso di O2 necessario per raggiungere una buona combustione, oltre alle emissioni di monossido di carbonio (CO) e idrocarburi.

Proprio per l’importanza e la crucialità della manutenzione è fondamentale per un tecnico caldaista dotarsi degli strumenti idonei a consentirgli di svolgere l'analisi di combustione in modo veloce e preciso per garantire ai clienti l’efficienza, sicurezza e produttività del loro impianto.

Gli analizzatori di combustione Seitron, come il Chemist 100 Be Green e il Novo, nascono proprio per rispondere a questa esigenza. Si tratta di analizzatori portatili in grado di misurare tutti i parametri e gas necessari per ottimizzare la combustione e monitorare lo “stato di salute” della caldaia, quali O2, CO, CO2, idrocarburi, pressione del gas, tiraggio, perdita, efficienza della combustione. È possibile inoltre monitorare CO ambiente e pressione differenziale. A questo si aggiunge la velocità e professionalità del servizio di assistenza Seitron.